Управление предприятием и производством

ПРИЗМА

УПРАВЛЯЙТЕ ВСЕМИ ПРОЦЕССАМИ ДИСКРЕТНОГО ПРОИЗВОДСТВА НА КРУПНЫХ И СРЕДНИХ ПРЕДПРИЯТИЯХ С ЕДИНИЧНЫМ, МЕЛКОСЕРИЙНЫМ И СЕРИЙНЫМ ПРОИЗВОДСТВОМ (MES)

Управление нормативно-справочной документацией

- Составы изделий

- Расцеховка

- Технологии

- Нормы изготовления изделий

- Продукция внешней поставки

- Заказы

- Оборудование

- Контрагенты

КЛЮЧЕВЫЕ ВОЗМОЖНОСТИ

- Управление нормативно-справочной информацией

- Формирование производственного состава изделия и управление им

- Объемно-календарное планирование производства

- Запуск в производство изделия на основе даты выпуска и технологического маршрута изготовления

- Диспетчирование процесса изготовления входящих ДСЕ и изделия в целом – на уровне сменных заданий и данных с датчиков оборудования

- Управление качеством изготовления изделий

- Ведение учета полуфабрикатов и готовой продукции

- Формирование и обеспечение потребности производства в материалах и комплектующих

- Использование технологии штрих-кодирования и QR

- Ведение позаказного учета затрат на производстве и партионного учета

- Автоматическое отслеживание изменения НСИ и плановых показателей, учет изменений в производственном составе

- Учет товарно-материальных ценностей на центральных складах предприятия и в кладовых подразделений

- Сбор и хранение полной истории изготовления изделий – от поступления комплектующих до сдачи на склад готовой продукции c сохранением истории технологии изготовления

- Разграничение прав доступа к функциональным возможностям системы

- Настройка индивидуального интерфейса АРМ

ПРЕИМУЩЕСТВА ПРОДУКТА

Повышение качества планирования и сокращение времени планирования

за счет совмещения в одной информационной системе конструкторских, технологических и производственных данных обо всех изготовляемых на предприятии изделиях

Повышение качества и скорости принимаемых управленческих решений

за счет получения достоверной и оперативной информации о текущей загрузке ресурсов и состоянии работ по изготовлению каждой детали и сборки, вплоть до конечных операций

Повышение уровня ответственности сотрудников

благодаря обеспечению прозрачности планирования и производственного процесса (концентрация на решении проблем вместо поиска виновных)

Сокращение времени простоя оборудования и увеличение коэффициента использования станков

за счет точного планирования и оптимизации работы станков в соответствии с производственными планами, на основании реальной картины загрузки и ритмичности работы оборудования

Предотвращение переделов и сокращение времени внесения изменений в изготовляемые изделия

с учетом изменений в конструкторской и технологической документации за счет отлаженного, контролируемого процесса ее корректировки

Сокращение времени планирования и диспетчирования доработки и ремонта изделий

благодаря удобному интерфейсу для планирования таких работ

Сокращение оборачиваемости запасов

за счет формирования и распределения потребности в материальных ресурсах и снижения межоперационного пролеживания

Эффекты, ценность, окупаемость

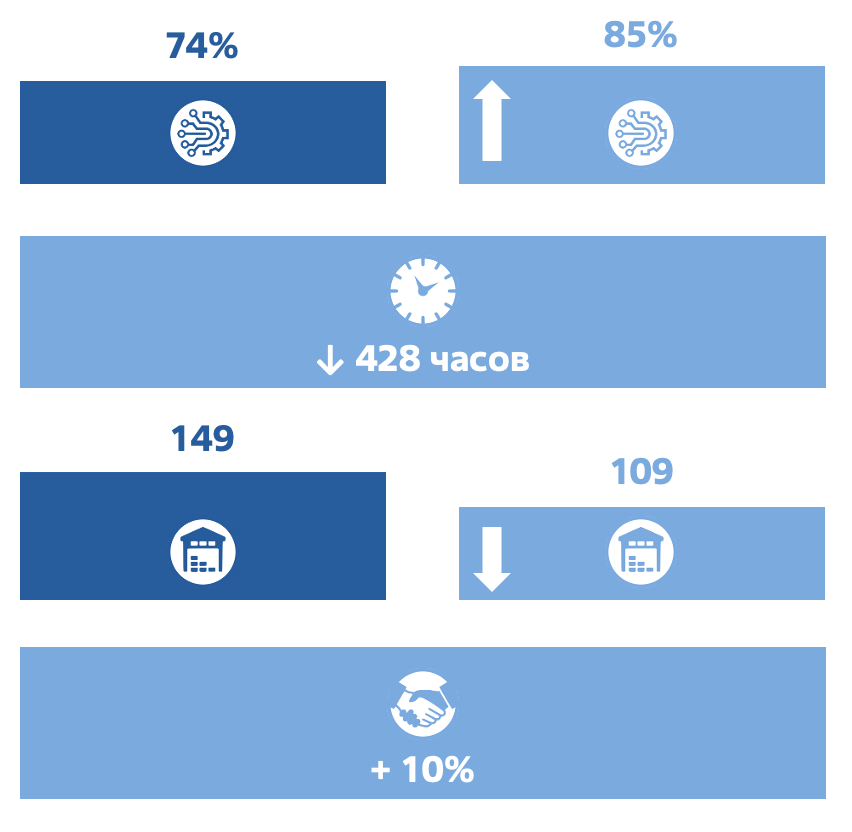

Увеличение коэффициента использования станков с ЧПУ с 74% до 85% за счет:

- определения реальной картины загрузки и ритмичности работы оборудования

- контроля трудовой дисциплины персонала, работающего на станках

- фиксации простоев станков, их классификации и оперативного устранения проблем

Снижение времени простоя оборудования на 428 часов в месяц за счет:

- более точного планирования загрузки станков в соответствии с планами

- определения «проблемных» точек производства

- оптимизации загрузки оборудования

Сокращение оборачиваемости запасов на 36,7% за счет:

- распределения потребности в ресурсах

- формирование запасов к определенному сроку (just in time)

- снижение межоперационного пролеживания

Потенциальное увеличение портфеля заказов на 10% при неизменном парке за счет:

- оптимизации мощности производственного кластера

- понимания возможностей производственной нагрузки

- перераспределения приоритетов производства